传统的单机设备制造工艺为:方案布局→机械设计→程序/电气/软件开发→现场调节→交付使用。

数字双胞胎的应用:在设计阶段创建数字虚拟原型,同步设计机械、程序、电气和软件,验证虚拟环境中的制造过程。发现问题后,只需在模型中进行修改。例如,当机械手干扰时,改变爪手的形状、输送带的位置、工作台的高度等,然后再次进行模拟,以确保机构能够正确地完成任务。虚拟调试结束后,将虚拟样机全面映射到实际设备上,提高现场调整效率,缩短研发周期。

它可以收集和分析设备的设计、制造和运行数据,并将其注入新的设备设计模型,使设计不断迭代和优化。有了数字双胞胎,可以在早期识别异常功能,然后在没有生产的情况下消除设备缺陷,提高质量。

在生产线设计中,最困难、最耗时的是验证阶段,因为产品生产由多个工序组成,每个工序输送系统的速度、加速度、间隔等数据必须在负荷下验证,以验证其是否可行,在过去意义上,需要安装实际物理设备,使用生产线数字双技术验证,模拟整个过程,所有机器合作是否按原设计动作进行,通过复制数字空间中的物理生产线,可以提前模拟安装和测试过程。

光是听起来,这份工作的难度就大大降低了,但我还是要露出两张手图,让我们来看看这个数字双胞胎在智能工厂中的实际应用。

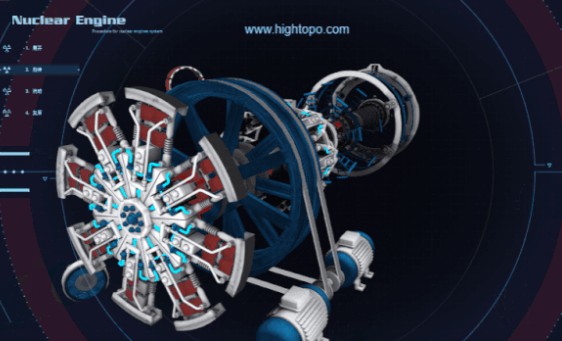

数字孪生发动机动画效果, 2D、3D 渲染引擎,清晰地展示了设备部件拆分、组装、施工的全过程。依托Hightopo图形组件和界面设计,完成了数据面板的动态数据加载效果,形成了各图表数据的直观对比。实时工况数据、历史故障、维护数据与故障检测知识库相连,实时故障检测、判断、定位跟踪。低代码完全贯穿产业链,依托工业互联网平台,实现设备的预测性维护和健康管理。

根据行业运营和市企业决策需求,可以通过多维数据面板显示生产线的整体主要数据,并根据用户数据构建运营结果,对枯燥分散的数据进行图形化、可视化。展示各线体设备综合效率(Overall Equipment Effectiveness,OEE)、时间利用率、性能利用率、产量完成率、直通率、设备利用率、不良率、物联网连接率等。对生产线设备状态、生产质量、库存信息等进行直观监控,提高工厂运行决策效率。通过对接数据界面,实现三维场景中关键设备业务数据的可视化,在页面上显示关键设备状态,使用不同颜色的设备值和图标代表不同的设备状态。

智能预警分析功能的设置,一旦设备数据超过明确的阀值,对历史数据进行分析判断,就会在三维场景中标记红色闪烁,呈现报警状态。从常规的人工检查到智能检查,及时掌握设备的健康状况,降低了工厂运行的人工成本。

具有与图纸按钮的功能交互,如选矿漫游(选矿工艺流程)、整个漫游(情景绕场查看)、密集机和球磨机的起停动画演示,六种选矿设备的独立检查。选矿过程动画过程,从矿石粉碎到筛选再到磨矿、分级等一系列漫游动画作业,缩短角度,近距离感受选矿工作的每一步。

它完美地模拟了汽车生产线,恢复了汽车生产线的制造过程。通过建立可视化模型,人们可以发挥丰富的想象力,然后以直观的形式表达一些抽象的东西,方便人们理解;它还可以将庞大的生产线设备转化为可随身携带的视频内容,满足随时随地展示生产线的要求,使生产线的演示更加简单,提高企业的信息化程度,降低汽车制造企业的经营成本。

数字双生汽车装配车间生产:

1、详细工序调度:根据有限资源能力进行排序调度,优化车间性能;

2、资源配置和状态管理:指导劳动者、机器、工具、材料如何协调生产,跟踪当前工作状态和刚刚完成的情况。

3、产品跟踪和产品清单管理:通过监控工件在任何时候的位置和状态,获得每个产品的历史记录,为用户提供产品组和每个最终产品应用程序的可追溯性。

4、流程管理:基于规划和实际产品制造活动,指导工厂的工作流程。

5、质量控制:根据工程目标实时监控,跟踪分析商品加工过程质量,确保产品质量控制,确定生产中需要注意的事项。